این نشانه در مورد محصولاتی که از روش کارسرد یا کار گرم و نیز فرآیندهای ریختهگری تولید شدهاند و کنترل خاصی بر روی شرایط حرارتی یا مکانیکی آنها اعمال نشده اطلاق میگردد. یعنی بر روی قطعه تولیدی، عملیات حرارتی یا مکانیکی خاصی که منجر به تولید خواص ویژه شود هنوز انجام نشده است.

در آلیاژهای کارپذیر تمپر با نماد O برای رسیدن به کمترین استحکام و بیشترین نرمی استفاده میشود. در آلیاژهای ریختگی این تمپر برای رسیدن به بیشترین داکتیلیته و پایداری ابعاد بکار میرود. دربرخی موارد پس از علامت O رقمی غیر از صفر بیان میگردد که نشانگر آنیل تحت شرایط ویژه است. (مثل حالات O1 ،O2 ،O3). در این حالت O1 نشاندهنده عملیات انیلینگ قطعات به شیوه گرم کردن قطعات در دمای عملیات انحلال و سپس به آرامی سرد کردن است. O2 نشاندهنده عملیات ترمومکانیکی برای شکل دهی سوپر پلاستیک و O3 نشانگر عملیات همگن سازی برای بهبود و نیز افزایش خاصیت شکل پذیری قطعه است.

این حالت تمپر فقط در مورد آلیاژهای کارپذیر اطلاق میگردد. در این حالت سخت شدن و افزایش استحکام فلز در اثر فرآیندهای کارسرد مثل نورد، کشش، پرس و… ایجاد میگردد و در اصطلاح گفته میشود که فلز کار سخت شده است. در برخی موارد پس از کار سرد اعمال شده ممکن است با عملیات حرارتی، خواص مکانیکی را کمی کاهش دهند.

حالت تمپر H به حالتهای فرعی که هر یک بیانگر شرایط تولید و سختی سازی کرنشی خاصی هستند تقسیم بندی میشود. این تقسیم بندی به وسیله ارقامی که پس از حرف H میآیند نشان داده میشوند.

عدد اول پس از حروف H نشان دهنده عملیات اصلی انجام شده است و شامل یکی از حالتهای زیر است.

این حالت به محصولاتی اطلاق میگردد که رسیدن به استحکام مکانیکی مطلوب فقط با انجام کار سرد (کرنش سختی) و بدون انجام عملیات حرارتی تکمیلی حاصل میگردد. عدد بعد از H1 نشان دهنده درجه کرنش سختی است.

این حالت به محصولاتی اطلاق میگردد که در ابتدای کار سرد شده و کرنش سخت شدهاند و سپس بر روی آنها عملیات حرارت آنیل جزئی انجام شده است. عدد پس از H2 معرف درجه کرنش سختی باقیمانده پس از آنیل جزئی است.

در محصولاتی که کرنش سخت شدهاند و پس از آن به کمک حرارت ناشی از فرآیند شکلدهی یا عملیات حرارتی که شامل حرارت دادن در دمای پایین است؛ خواص مکانیکی در آنها پایدارشده است ازاین نماد تمپراستفاده میشود. عملیات پایدار سازی عموماً چقرمگی را افزایش میدهد. این نماد فقط برای آلیاژهایی کاربرد دارد که علاوه بر پایدار شدن، در دمای اتاق به صورت طبیعی پدیده پیر نرمی در آنها رخ میدهد.

آلیاژهای آلومینیوم – منیزیم عموماً دارای این خاصیت هستند. در این آلیاژها پس از سرد شدن با نگهداری آلیاژ در دمای پایین میتوان شکل پذیری قطعات را افزایش داد. قطعاتی که در دمای اتاق پدیده پیرنرمی در آنها رخ میدهد حالت تمپر H2X در آنها مینیمم استحکام کششی را تولید میکند که در حالت تمپر H3X با رقم دوم یکسان تولید میشود. در سایر آلیاژها حالت تمپر H2X تولید کننده مینیمم استحکام کششی برابر با حالت H1X (با رقم دوم یکسان) ولی با ازدیاد طول کمی بالاتر میباشد.

عدد پس از H3 نشان دهنده درجه کرنش سختی باقیمانده پس از پایدارسازی است. حالت H3،H2 ،H1 حالات اصلی تمپر H است آلیاژهای کار سختی پذیرهستند. (دربرخی مراجع حالات H4 که نشاندهنده حالت کرنش سخت شده و لاک یا رنگ زده شده میباشد نیز بیان شده است) اما عموماً بعد از علائم فوق، ارقام دیگری نیز ذکر می گردند (مثل H18) رقم دوم بعد از این حروف نشاندهنده درجه کرنش سختی درآلیاژ است. بدین معنی که حالت تمپر آنیل شده، نرمترین حالت آلیاژ در نظر گرفته شده و با عدد صفر نشان داده میشود (HX0). در مقابل، حالت تمپری که درآن ماکزیمم استحکام کششی ناشی ازکار سرد حاصل میشود را برابر با عدد ۸ و با HX8 درنظر میگیرند.

حالتهای تمپر (استحکام کششیهای ما بین این دو حالت) را با اعداد ۱ تا ۷ میتوان تقسیم بندی و نام گذاری نمود. به عنوان مثال حالت H14 یعنی حالتی که از کار سرد که تولید کننده استحکام کششی معادل متوسط حالت H18 (بیشترین استحکام آلیاژ) و نرم ترین حالت آلیاژ میباشد و به طور کلی می توان به شکل ذیل عدد درجه کرنش سختی را تعریف نمود:

– ۱: یک هشتم سخت

– ۲: یک چهارم سخت

– ۴: یک دوم سخت

– ۶: سه چهارم سخت

– ۸: تمام سخت

در حالتی که عدد درجه کرنش سختی فرد باشد؛ حالت ایجاد شده برابر با متوسط حالتهای زوج بالا و پایین آن است. مثلاً درحالت HX5 آلیاژ استحکامی برابر با متوسط استحکام حالتهای HX4 و HX6 دارد. حالت HX9 که دربعضی موارد به کار میرود بیانگر حالتی است که آلیاژ بیش از حد سخت شده و فقط در مورد برخی آلیاژها و موارد شکل دهی خاص بکار میرود.

بنا به تعریف، حالت HX8 که سختترین حالت آلیاژ فرض میشود برابر است با ماکزیمم استحکام کششی تولید شده در قطعه در اثر ۷۵ درصد کاهش سرد، بدون آنکه دمای قطعه در حین کار سرد از ۵۰ درجه افزایش یابد. برخی مواقع پس از علامت H سه رقم و یا بیشتر ذکر میگردد. این حالتهای تمپر زمانی که خواص و حالت تولید شده درآلیاژ با حالتهای تعریف شده استاندارد حالت دو رقمی مطابقت ندارد و نیز زمانی که پارامترهای دیگری در خواص تولیدی تاثیرگذار باشند بکار میروند.

به عنوان مثال دوحالت HX11 و H112 نشاندهنده شرایط ذیل است:

در مواردی که آلیاژ پس از آنیل کامل تحت عملیات کار سرد قرار میگیرد، ولی میزان کرنش سختی ایجاد شده درآن کمتر از حدی است که آن را با نماد تمپر HX1 نشان دهند از این نماد استفاده میشود.

برای محصولاتی که طی کار در دمای بالا ممکن است دچار کرنش سختی شوند و نیز درمواردی که محدودیتهای خواص مکانیکی وجود دارد از این نماد استفاده میشود.

تعاریف ذیل برای محصولات کارشده آلیاژهای آلومینیوم حاوی منیزیم با مقدار اسمی بیش از ۴ درصد تعیین شده است:

برای تولیداتی که سخت سازی کرنشی آنها کمتراز مقدار لازم در حالت تمپرکنترل شده H311 باشد ازاین نماد استفاده میشود.

برای تولیداتی که سخت سازی کرنشی آنها کمتر از مقدار لازم در حالت تمپر کنترل شده H32 باشد از این نماد استفاده میشود.

این تعریف و نام گذاری در محصولاتی به کار گرفته میشود که برای دسترسی به مقاومت قابل قبول خوردگی تنشی، به صورت ویژه تولید میشوند.

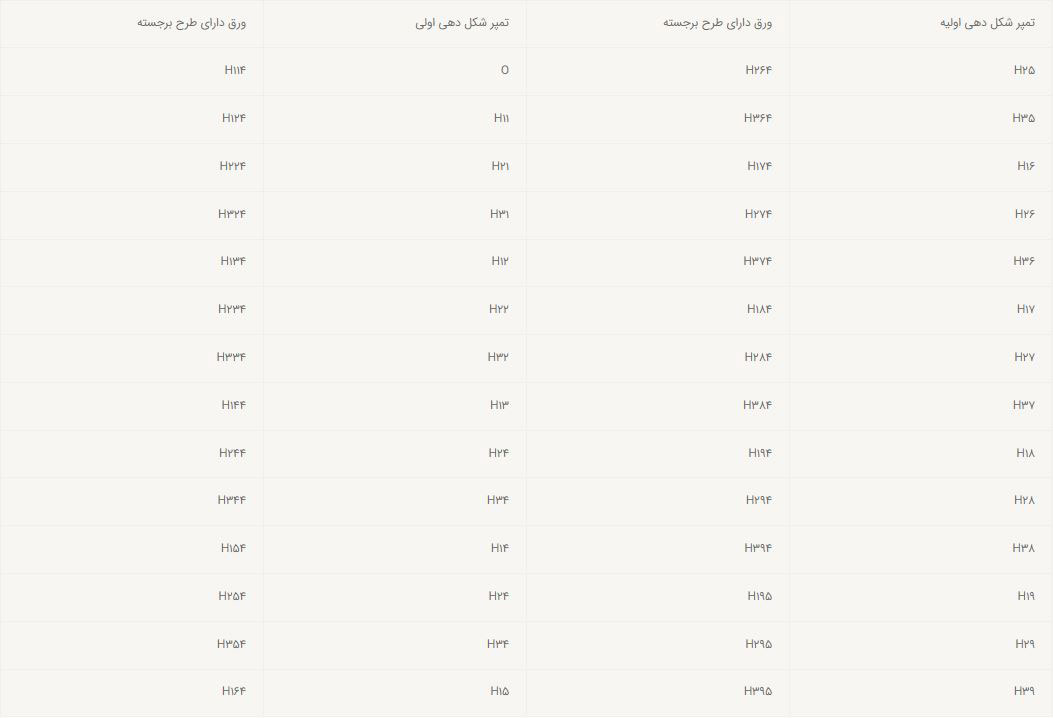

جدول زیر علائم سه رقمی که برای ورقهای طرح دار و دارای طرحهای برجسته به کار میرود را نشان میدهد. در این موارد ابتدا قطعه تحت عملیاتی که با حالت H دو رقمی نشان داده میشود قرار میگیرد و سپس با برجسته کاری به خواص نهایی میرسند.

علائم سه رقمی که برای ورقهای برجسته کاری شده بکار می روند.

چنانکه عنوان شد واژه عملیات حرارتی پذیر در مورد آن دسته از آلیاژهای آلومینیوم بکار میرود که افزایش استحکام سختی آنها از طریق فرآیند عملیات حرارتی انحلال و سپس پیر سختی صورت میپذیرد. این آلیاژها نیز بر اساس شرایط حرارتی انجام شده بر روی آنها مشابه آنچه برای سیستمهای تمپر عنوان شد، با یک حرف لاتین و ارقام بعدی مشخص میشوند که در ادامه به توضیح هر یک از این حالات پرداخته میشود.

این حالت تمپر یک حالت ناپایدار است و فقط درمورد آلیاژهایی ذکر میگردد که پس از عملیات حرارتی انحلال سازی در دمای اتاق حتی پس از ماهها و یا حتی سالها دچار پیرسختی طبیعی میشوند. این تعریف فقط در مواردی ذکر میگردد که در آن زمان پیرسازی طبیعی ذکر گردد. (مثل W1/2 hr)

حالت تمپر T یک حالت تمپر پایدار بوده و برای محصولات ریختگی و کار پذیر عملیات حرارتی شونده بکار میرود. تمپر T به وسیله شماره الحاقی ۱ تا ۱۰ همراهی میشود. هر شماره معرف یک توالی ویژه عملیات پایه است، که در ذیل امده است:

– T1: سرد شده از یک فرآیند شکل دهی در دمای بالا و سپس پیرسازی طبیعی شده

برای حالتی که محصولات پس از یک فرآیند شکلدهی در درجه حرارتهای بالا، مثل ریختهگری یا اکستروژن کار سرد نشده و خواص مکانیکی آنها به وسیله پیرسازی در دمای اتاق پایدارشده است، از این نماد استفاده میشود.

– T2: سرد شده از یک فرآیند شکل دهی در دمای بالا، کارسرد و پیرسازی شده طبیعی

این نماد در محصولاتی که برای افزایش استحکام بعد از یک فرآیند کارگرم، به طور مثال رولینگ یا اکستروژن، عملیات کار سرد ویژهای به روی آنها انجام گرفته و سپس با پیرسازی طبیعی دردمای اتاق خواص مکانیکی آنها پایدار شده است، کاربرد دارد.

– T3: عملیات حرارتی محلول سازی، کار سرد و پیرسازی شده طبیعی

در محصولاتی که پس از عملیات حرارتی انحلال سازی برای افزایش استحکام بر روی آنها کارسرد خاصی انجام شده و سپس با پیرسازی دردمای اتاق، خواص مکانیکی لازم درآنها پایدارشده است از این نماد استفاده میشود.

– T4: عملیات حرارتی محلول سازی و پیرسازی طبیعی شده

در محصولاتی که پس از عملیات حرارتی انحلال سازی برای دستیابی به خواص مکانیکی لازم در دمای اتاق پیرسازی طبیعی شدهاند بکار میرود.

– T5: سرد شده از یک فرآیند شکل دهی در دمای بالا و پیرسازی مصنوعی شده

در محصولاتی که پس از فرآیند شکلدهی در دمای بالا، به طور مثال ریختهگری و یا اکستروژن، کار سرد شدهاند و خواص مکانیکی یا پایداری ابعادی (و یا هر دو) در آنها به وسیله عملیات حرارتی پیرسازی مصنوعی پایدار شده است از این نماد استفاده میشود.

– T6: عملیات حرارتی محلول سازی و پیرسازی مصنوعی شده

این نماد در مورد محصولاتی که پس از عملیات حرارتی انحلال پذیری، کار سرد نشده و دستیابی به خواص مکانیکی پایدار یا پایداری ابعادی، و یا هر دو در آنها با عملیات حرارتی پیرسازی انجام گرفته کاربرد دارد.

– T7: عملیات حرارتی محلول سازی و پیرسازی بیش ازحد شده

این نماد در مورد محصولاتی که تحت عملیات انحلال قرار گرفته و سپس برای رسیدن به خواص ویژهای همچون مقاومت به خوردگی تنشی و مقاومت به خوردگی پوستهای شدن، بیشتر از نقطه حداکثر استحکام پیرسخت شدهاند، بکار میرود. همچنین درمورد محصولات ریختگی که پس ازعملیات انحلال به صورت مصنوعی برای رسیدن به پایداری ابعادی و استحکامی پیرسخت شدهاند نیز به کار میرود.

– T8: عملیات حرارتی محلول سازی، کار سرد و پیرسازی مصنوعی شده

این نماد قابل کاربرد برای محصولاتی است که پس از عملیات حرارتی انحلال برای افزایش استحکام سرد شده و خواص مکانیکی یا پایداری ابعادی (ویا هردو) درآنها به کمک عملیات حرارتی پیرسازی مصنوعی پایدار شده است.

– T9: عملیات حرارتی محلول سازی، پیرسازی مصنوعی و کار سرد شده

این فرآیند برای محصولاتی که پس ازعملیات حرارتی پیرسازی مصنوعی برای افزایش استحکام، کار سرد نیز شدهاند بکار میرود.

– T10: سرد شده از یک فرآیند شکلدهی در درجه حرارت بالا، کار سرد و پیرسازی مصنوعی شده

این نماد در محصولاتی که پس از سرد شدن از دمای یک فرآیند کارگرم مثل نورد یا اکستروژن، به منظور افزایش استحکام کار سرد می شوند و سپس خواص مکانیکی یا پایداری ابعادی ( و یا هردو) در آنها به وسیله عملیات حرارتی پیرسازی مصنوعی پایدار میشود کاربرد دارد. هرگاه در یکی از تمپرهای T یک تا ده که توضیح داده شد تغییراتی حاصل شود که نیاز به بیان داشته باشد از ارقام دیگری نیز در نماد گذاری آلیاژ استفاده میشود که پس از نمادهای حالتهای ذکر شده فوق میآیند. در ادامه به برخی از این ارقام که اولین عدد آن عددی غیرازصفر است و بیان کننده حالات خاصی مثل محصولات نوردی تنش زدایی شده از طریق فشار یا کشش و یا کشش و فشار با هم است، اشاره میشود. برای برخی محصولات که پس از فرآیند انحلال یا سرد کردن از دمای بالای فرآیند شکلدهی برای تنشگیری به مقدار مشخصی تحت کشش قرار گرفتهاند از مجموعه ارقام حالات الف و ب و ج استفاده میشود:

الف) TX51: این حالت اختصاصاً برای محصولات به شکل پیلت، رول یا میله کار سرد شده، قالب یا رینگ فورج شده و نیز رینگهای رول شده بکار میرود. این محصولات پس از کشش انجام شده تخت سازی بعدی را پذیرا نیستند.

– T351: عملیات محلول سازی، کار سرد، کشش به میزان مشخص و پیرسازی طبیعی

– T651: عملیات محلول سازی، کشش به میزان مشخص و پیرسازی مصنوعی

– T851: عملیات محلول سازی، کارسرد، کشش به میزان مشخص و پیرسازی مصنوعی

– T7351: عملیات محلول سازی، کشش به میزان مشخص و پیرسازی مصنوعی برای رسیدن به بهترین مقاومت به خوردگی تنش با استحکام کششی به میزان ۲۰-۱۵ درصد کمتر از حالت تمپر T6

– T7651: عملیات محلول سازی، کشش به میزان مشخص و پیرسازی مصنوعی برای رسیدن به بهترین مقاومت به خوردگی تنش با استحکام کششی به میزان ۱۰ درصد کمتر از حالت تمپر T6

ب) TX510: در مورد محصولاتی مثل میله اکسترود شده، میله تیوب کاری شده و کشش عمیق شده بکار میرود. قطعه پس از عملیات کششی، تخت سازی دیگری را پذیرا نیست.

ج) TX511: برای محصولاتی که پس از کشش، تخت سازی کمی را با تلرانسهای استاندارد پذیرا میشوند بکار میرود. یکی دیگر از مجموعه ارقام حالات تمپر TX52 است. این مجموعه ارقام برای محصولاتی که پس از انحلال یا سرد شدن از دمای بالا از طریق فشار تنشگیری شدهاند بکار میرود. از دیگر حالات مجموعه ارقام خاص، حالت TX54 است که بیانکننده حالت تنشگیری شده از طریق ترکیب دو حالت کشش و فشار است. دو حالت T42 و T62 برای نشان دادن حالت تمپر محصولاتی که درحالت O یا F عملیات انحلال شدهاند بکار میرود بدین معنی که:

– T42: برای محصولاتی بکارمیرود که درحالت O یا F عملیات انحلال شدهاند و سپس در دمای اتاق پیرسازی (پیرسازی طبیعی) شدهاند.

– T62: برای محصولاتی که درحالت O یا F تحت عملیات انحلال قرارگرفتهاند و سپس پیرسازی مصنوعی شدهاند بکار میرود. (حالت تمپر T42 و T62 در مورد عملیات حرارتی محصولات نوردی از هر حالت تمپر که تولید کننده خواص مکانیکی مشابه حالات فوق باشد نیز بکار میرود). در پایان باید خاطر نشان کرد که علاوه بر روشهای نماد گذاری ذکر شده حالات تمپر، که در استاندارد AA بیان شد از استانداردهای دیگر و نیز نشانههای دیگری نیز در برخی موارد استفاده میشود که هنوز به صورت استاندارد رسمی و بین المللی در نیامدهاند و ذکر آنها در این مجموعه نمیگنجد.

بیشتر بخوانید :

تفاوت آلومینیوم خشک و نرم در چیست؟

_____

مطالب مرتبط

_____

نظرات مشتریان

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.